WorkFlow Link for Packaging

Automatisez votre processus de production d’emballages, économisez jusqu’à 30 % de votre temps, notamment lors de la suppression des chutes

Réservez un appel découverte gratuit

Automatisez votre processus de production d’emballages, économisez jusqu’à 30 % de votre temps, notamment lors de la suppression des chutes

Réservez un appel découverte gratuit

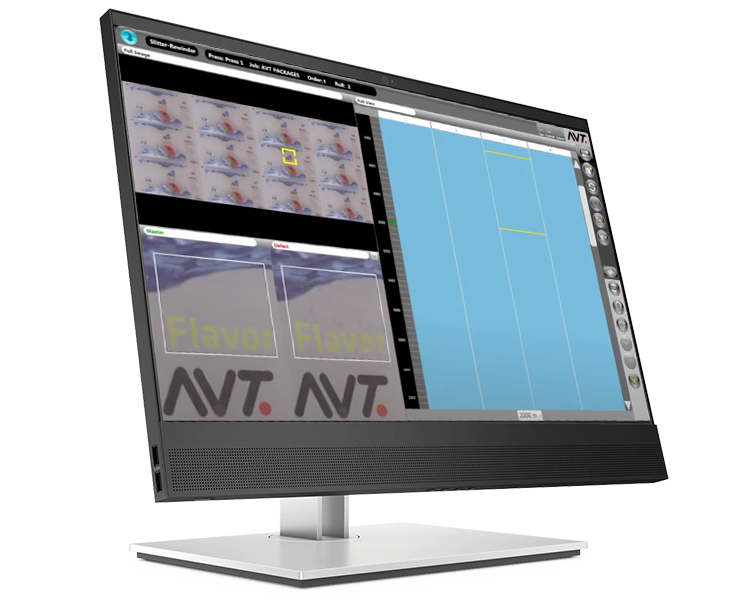

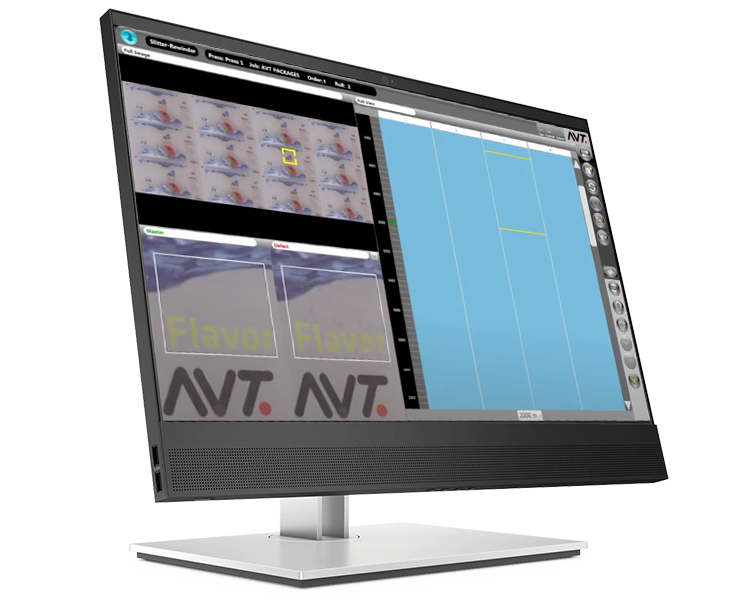

La solution AVT WorkFlow Link (WFL) pour le marché de l’emballage permet de mieux contrôler les processus et d’éliminer efficacement les déchets tout au long du flux de production d’impressions. WFL évite de recourir à l’inspection et au marquage manuels, ce qui permet aux équipements de transformation et de finition de fonctionner à vitesse maximale et de s’arrêter uniquement sur les défauts qu’il est vraiment nécessaire de supprimer et de raccorder.

Pour obtenir des travaux d’impression optimaux, la solution suit et contrôle soigneusement la suppression des matériaux défectueux, de la phase d’impression et de la stratification aux processus de rembobinage, de refendage et de raclage.

Les plateformes d’inspection de la presse d’impression détectent les défauts de processus dès leur apparition, ce qui permet aux opérateurs de prendre des mesures correctives immédiatement. Tous les défauts d’impression, y compris les défauts aléatoires, sont automatiquement consignés dans la base de données du système pour garantir leur suppression en aval, avant l’expédition du produit final.

Simple et rapide, la modification des données est réalisée sur une station d’édition dédiée ou à n’importe quelle étape du processus, conformément aux normes d’assurance qualité. Les données modifiées permettent aux opérateurs de décider quelles zones du matériau doivent être retirées et sur quelle machine de finition.

Le traqueur WFL est une solution performante dédiée à la suppression des déchets et au suivi des bobines laminées. Il évalue efficacement la quantité de bobines produites et la longueur des matériaux tout au long du processus de laminage. Le traqueur WFL peut également être utilisé pour retirer de grandes quantités de déchets de laminage.

À l’aide des données d’inspection de la presse, la station de rembobinage WFL contrôle et arrête automatiquement la rembobineuse sur les positions transversales des matériaux défectueux afin d’éliminer les déchets. Ce processus accélère la vitesse de la machine de finition en évitant à l’opérateur d’avoir à effectuer une inspection, ce qui réduit au minimum le nombre d’arrêts. À la fin de la bobine, le système indique la bobine fille refendue qui est défectueuse ou qui nécessite une analyse plus approfondie au poste de raclage, tandis que les bobines filles terminées sont prêtes à être expédiées.

Le poste de raclage de WFL contrôle et arrête automatiquement la racle uniquement sur les emballages défectueux correspondant à des bobines refendues spécifiques, afin de garantir des travaux d’impression exempts de défauts. WFL accélère la vitesse du système de chambre à racles en évitant à l’opérateur de devoir effectuer une inspection manuelle, ce qui garantit la suppression des défauts aléatoires problématiques avant l’expédition.

En intégrant des tourelles à déchets, il est possible d’éliminer rapidement et facilement les déchets sur n’importe quelle station WFL. Il suffit de se connecter aux tourelles à déchets manuelles/automatiques pour supprimer efficacement les matériaux défectueux.

La numérotation jet d’encre permet d’éliminer la gâche en grande quantité à n’importe quelle étape du processus de transformation. Elle sert à actualiser le matériau retiré, la longueur de bobine et l’emplacement exact afin de s’arrêter automatiquement à l’emplacement du défaut suivant.

PrintFlow Central permet de stocker automatiquement les données d’inspection de tous les systèmes AVT d’inspection dédiée sur un seul ordinateur (fonctionnant comme un serveur), afin de garantir la disponibilité continue des données d’inspection pour PrintFlow Manager et sur toutes les stations WFL.

Le lien fiable entre l’impression et la finition qui vous permet d’éliminer efficacement les défauts

Grâce à des outils vous permettant d’améliorer chaque étape de votre flux de production d’emballages, la mise en route n’a jamais été aussi simple.