Kunde: VCG-Connect

VCG-Connect, Bury, ist einer von Europas führenden Lieferanten von digitalen Reprografiken und Fotopolymer-Druckplatten.

Mit einer ruhmreichen Geschichte in der Flexografie bietet das Unternehmen Dienstleistungen für viele von Europas größten Druckern und Markeninhabern.

Die Herausforderung

Das Ziel von VCG-Connect war es, Stillstandzeiten in der Produktion zu vermeiden und die Nutzung der Arbeitsgeräte zu optimieren.

Die Lösung

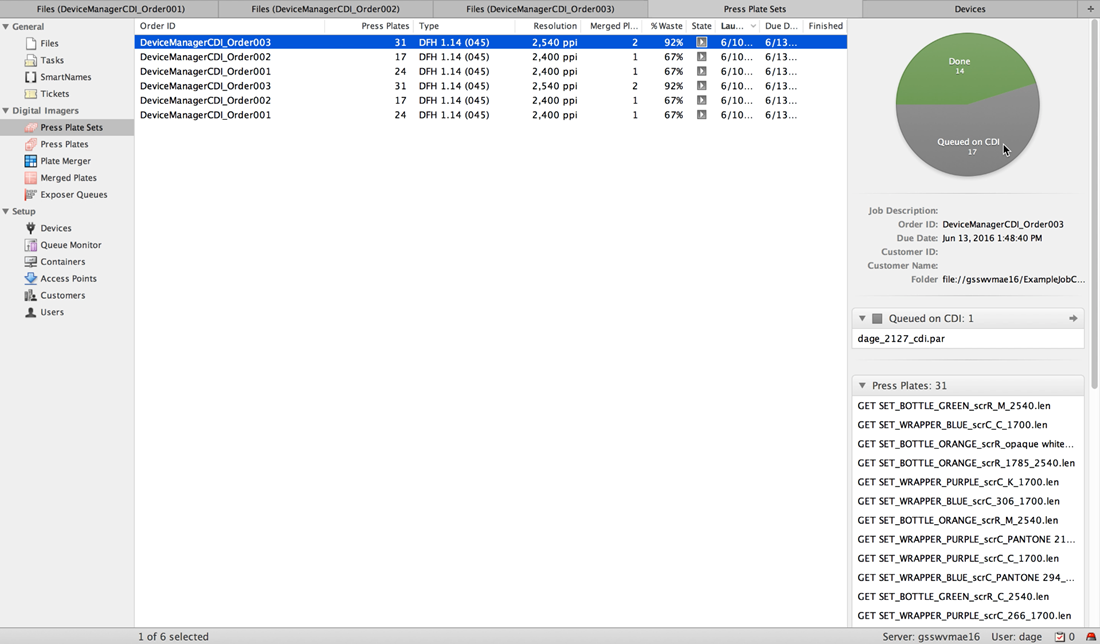

Device Manager, ein Modul für die Automation Engine, das die betriebliche Kontrolle in die Druckvorstufe verlagert, damit die Plattenbearbeitung in den Druckvorstufen-Workflow integriert werden kann.

Die Vorteile

Device Manager

- verfolgt des Auftragsstatus

- überwacht die Maschinenausnutzung

- integriert die Plattenproduktion

- berichtet über Nutzung und Planung

- mehr Transparenz bezüglich der Arbeitslast

Kundenempfehlung

Wenn es potentielle Engpässe gibt oder einen Eilauftrag, können wir sofort sehen, was die besten Optionen sind. Wir können leicht einen sehr klaren Überblick erhalten, der unsere Prozesse signifikant vereinfacht.

Die Brücke zwischen der Druckvorstufenabteilung und dem Plattenraum

Der Device Manager überbrückt die Lücke zwischen der Druckvorstufenabteilung und dem Plattenbearbeitung. Dadurch, dass die Betriebskontrolle in die Druckvorstufenabteilung verlagert wird, sind die Abläufe in der Plattenbearbeitung besser in den Druckvorstufen-Workflow integriert. Der Device Manager ermöglicht, dass die Bebilderungsgeräte optimal genutzt werden und dass die Arbeitslast so besser ausgeglichen werden. Er verfolgt Jobs, überwacht den Maschinenstatus, integriert die Plattenproduktion, berichtet über Auslastung und Planung und macht die Arbeitslast für die Maschine transparenter.

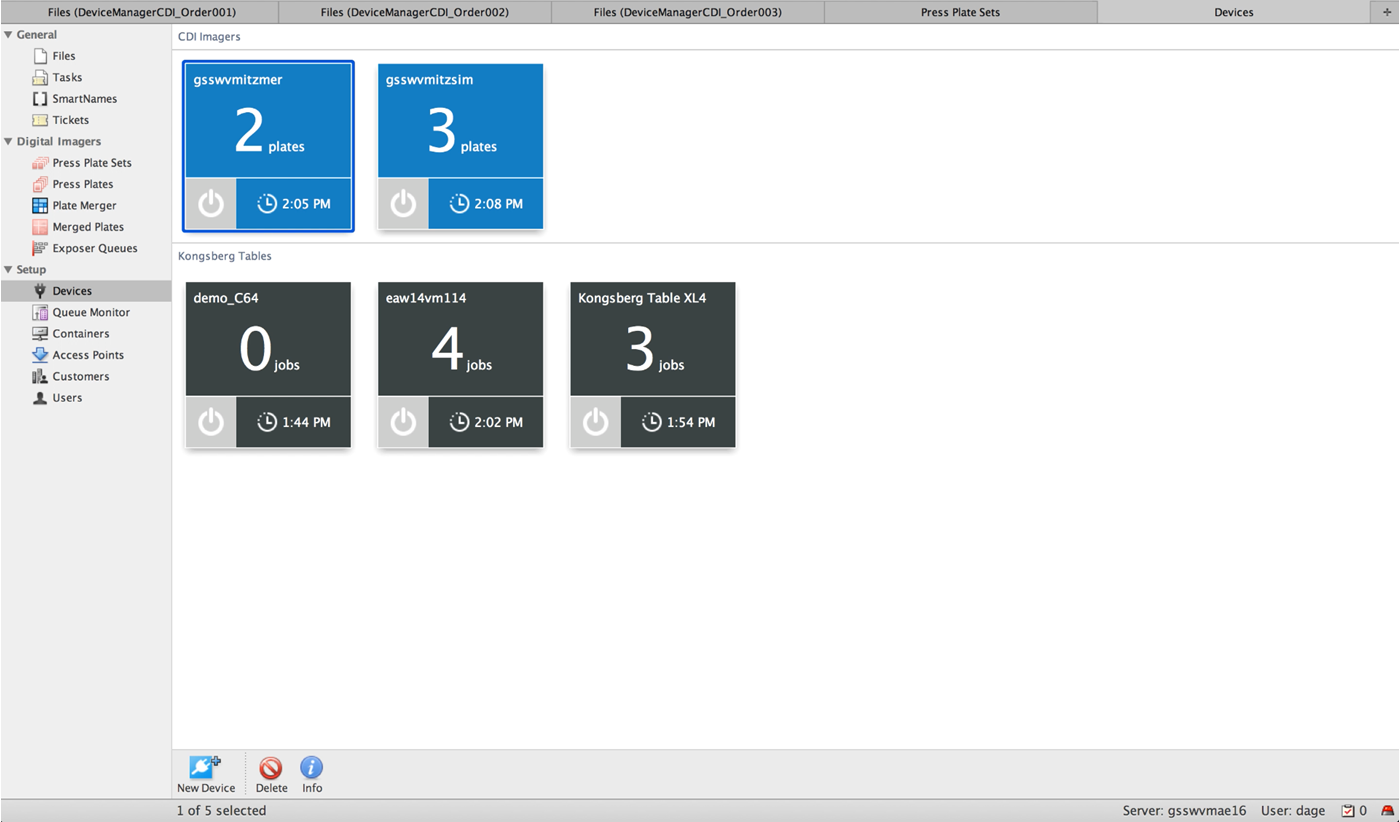

Echtzeit-Dashboard für die Produktion

„Wir haben drei Esko-CDI-Belichter und eine Kongsberg-Schneideanlage, und wir können jederzeit sehen, was gerade darauf geschieht,“ fügt Piercy hinzu. „Device Manager bietet ein Echtzeit-Dashboard für die Produktion und erstellt einen XML-Bericht, der zurück an unser MIS geht. Dies hilft unserem Produktionsplanungsprozess, da wir den Produktionsstatus sehen und unsere Geräteauslastung überwachen können. Wenn es potentielle Engpässe gibt oder einen Eilauftrag, können wir sofort sehen, was die besten Optionen sind. Wir können leicht einen sehr klaren Überblick erhalten, der unsere Prozesse signifikant vereinfacht.”

Kurze Produktionsläufe intelligent verwalten

Der Device Manager ermöglicht VCG-Connect, die Produktions-Arbeitslast genau zu erkennen, um die Zykluszeiten zu verkürzen und kurze Produktionsläufe intelligent zu verwalten. Der Wechsel von einer plattenbasierten Ansicht zu einer jobbasierten Ansicht reduziert die Zeit, die sonst bei der Suche nach Jobs und Separationen verloren geht. So wird die Effizienz erhöht. Gleichzeitig verhindert die verbesserte Transparenz lange Stillstandzeiten in der Produktion. Jobs können unter Plattenbelichtern neu zugewiesen werden, so dass mehr Platten pro Stunde produziert werden können.

Angebote vorbereiten und die Produktion planen mit verlässlichen Daten

So kann VCG Connect Angebote mit zuverlässigen Daten vorbereiten, die Produktion über intuitive Dashboards planen, die Stillstandzeiten der Geräte reduzieren und eine kontinuierliche Produktion beibehalten.

Piercy sagt: „Mit Hilfe der Berichte können wir verstehen, wie die CDI-Belichter eingesetzt werden und ob wir die richtigen Schichtmuster nutzen, um unsere CDIs voll auszunutzen. Das hilft uns, einen besseren Workflow zu erstellen.“

„Die Benutzeroberfläche macht es einfacher, einen Job einzureichen“, fügt er hinzu. „Produktionsmeetings laufen ebenfalls besser, seit der Device Manager zeigt, zu welcher Zeit die Platten belichtet werden. Wir können dann schnell feststellen, ob der Job rechtzeitig für den Versand fertig sein wird. Das spart Zeit und Geld. Wir arbeiten ebenfalls daran, XML in unser Online-Bestelltool zu integrieren, um den Kunden einen noch besseren Service bieten zu können.

Die Automation Engine führt automatisierte Druckvorstufenfunktionen aus.

VGC-Connect verwendet ebenfalls die Automation Engine, um die Druckvorstufenfunktionen automatisch im Hintergrund auszuführen und durch die Integration des Device Managers Jobs an die Plattenerstellung weiterzuleiten. Das Unternehmen hat die Produktion weiterhin durch Hinzufügen eines automatisierten Flexoplatten-Erstellungsmoduls optimiert. Dadurch werden ebenfalls Wiederholaufgaben automatisiert, basierend auf den Bestelldaten, um die auf die Jobs verwendete Zeit zu reduzieren. Das ermöglicht eine größere Flexibilität, optimiert die Produktion und miminiert potentielle Fehler.

Erwartungen werden übertroffen

Piercy sagt: „Die Art und Weise, wie Esko dieses Produkt eingeführt hat, war wirklich beeindruckend. Wir sind seit den Alpha- und Beta-Versionen involviert, und sprechen bis heute regelmäßig mit ihnen darüber. Was sie entwickelt haben, ist besser als die ursprüngliche Idee. Esko hat unsere Erwartungen übertroffen! Nun haben wir die vollständige Transparenz von Planung und Kapazitäten erreicht.“

Kundenempfehlung

Wir haben drei Esko-CDI-Belichter und eine Kongsberg-Weiterverarbeitungsanlage. Nun können wir jederzeit sehen, was gerade darauf geschieht.

Lösungen für die Produktionsanforderungen der Kunden

„Der Device Manager ist das Ergebnis der Zusammenarbeit mit Kunden vom ersten Tag an, um sicherzustellen, dass wir aus den richtigen Gründen die richtigen Prioritäten haben,“ so Robert Bruce, Flexo-Produktmanager bei Esko. „Diese offene Herangehensweise ermöglicht uns, Lösungen zu erstellen, die den heutigen Produktionsanforderungen der Kunden entsprechen, und so den Marktanforderungen immer einen Schritt voraus zu sein.“

„Die sofortige Transparenz, die der Device Manager den Kunden gibt, ermöglicht beispielsweise eine klare, minutengenaue Einsicht in die Produktion. Sie können sehen, ob eine Aktion erforderlich ist oder wie man die Produktion steigern kann. Jobs mit kurzer Bearbeitungszeit können leicht angepasst werden, was eine flexiblere Herangehensweise an eine anspruchsvolle Arbeitslast ermöglicht. Durch diese Funktion entsteht eine viel effizientere Produktionsumgebung. Unsere Kunden können darauf vertrauen, dass sie so produktiv – und dadurch so profitabel – wie möglich arbeiten.“